Project Story 05

生産技術部

生産性向上を見込んだ神戸セントラルキッチンの新設

プロジェクトの概要

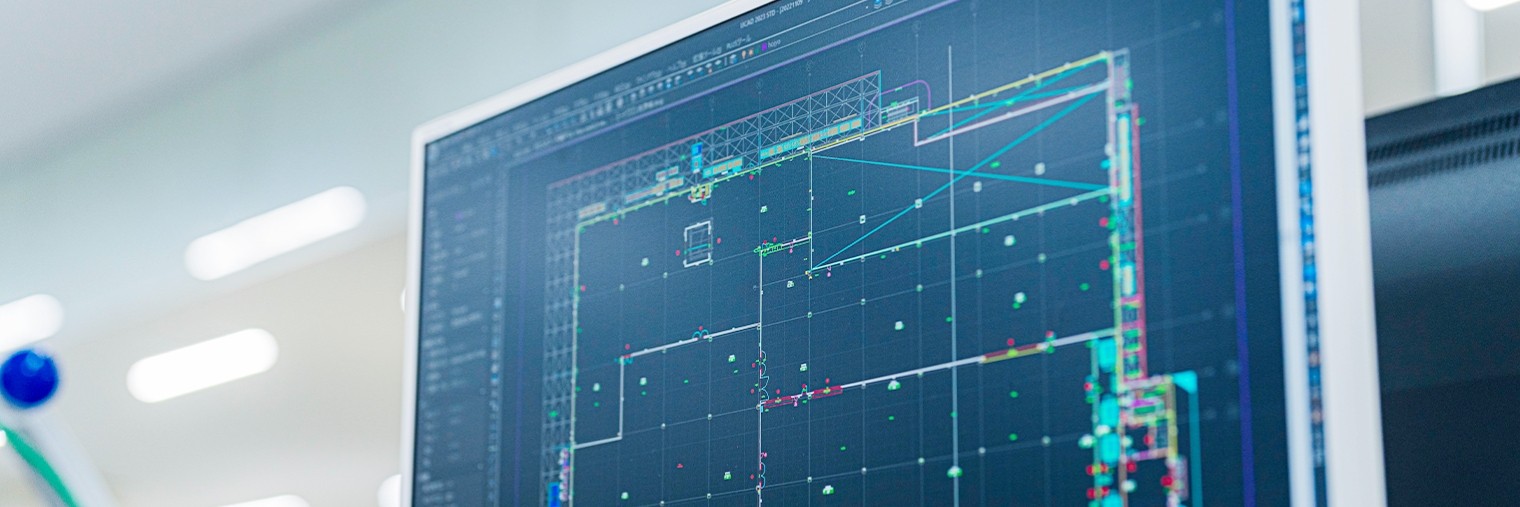

顧客増に伴う製造量の増加に対応すべく神戸工場を新設。介護食生産ラインの生産性向上に向けて、従来【加熱殺菌ー冷却工程】に《バッチ式の生産設備》を使用して生産していたものを、《連続式の生産設備》に変更することに。これを中心に据えた周辺設備のアップデートと合わせて、生産数量の増大、作業人員の省力・省人化、安定した品質の提供等を実現することを目標としたプロジェクトが発足。

プロジェクトメンバー

-

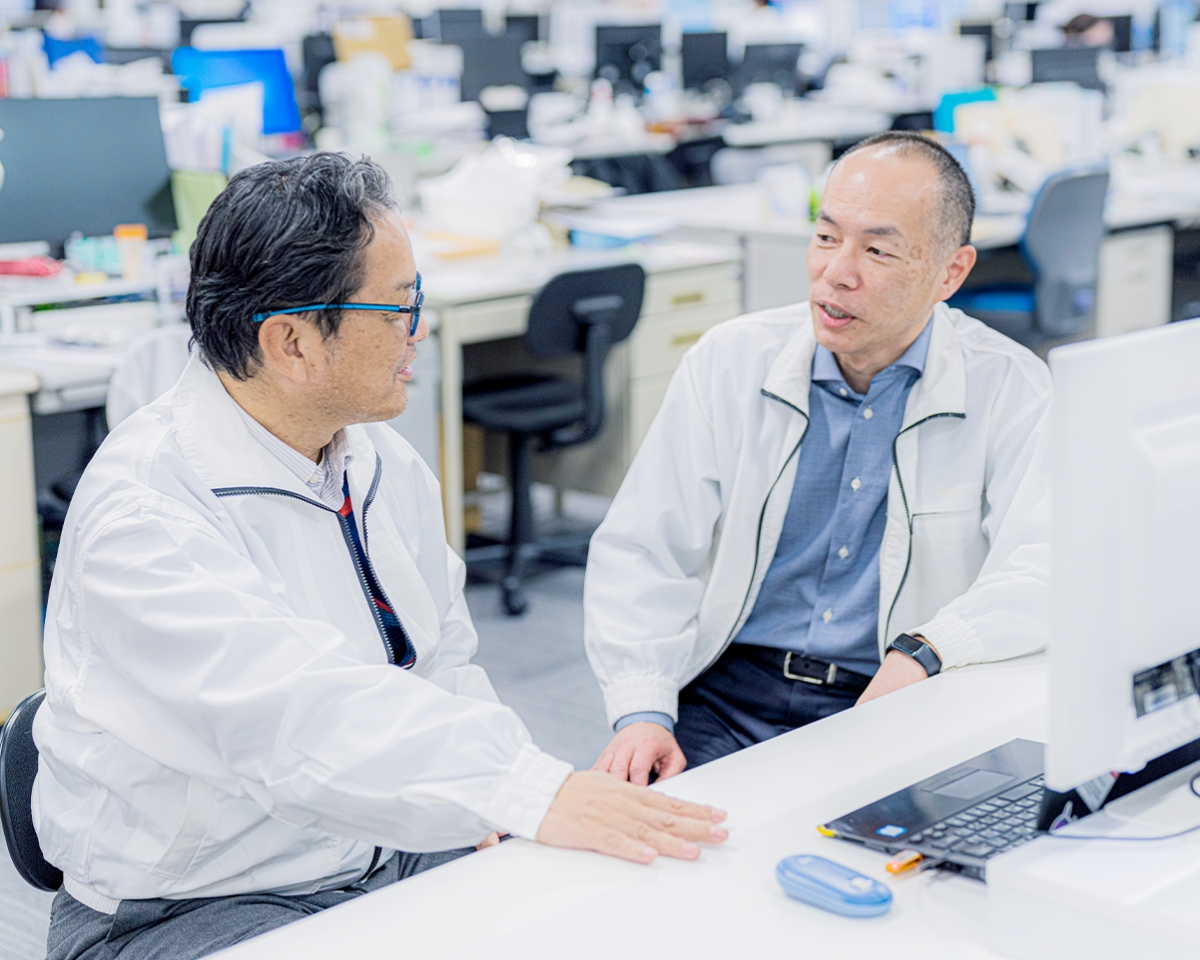

W.T

生産技術部 部長

自動車・飲料メーカーの機械設備に携わる業務を経験後、大阪工場の設備保全業務でナリコマに採用される。同工場の設備管理課を経て生産技術部で大型案件や各工場設備管理課のフォローを実施。

-

O.A

生産技術部 主幹

製菓メーカーを経て、ナリコマに入社。入社後、生産技術部にて、神戸工場建設、新規生産ライン開発導入、各種改善等の業務を関係メンバーの指導・サポートを受けながら遂行中。

プロジェクトの背景

効率的で作業負荷の低い製造工程の確立と、省エネルギー化を目的とした新たな生産拠点の確保。

W.T

顧客数の増加により製造量も増加してきており、介護食を製造していた大阪、中部の両工場ではスペースが限られ生産キャパシティーを圧迫していため、新たな生産拠点の確保が必要になりました。両工場では作業動線の課題もあり、作業効率の改善にも限界があったため、新工場で効率よく作業負荷の低い製造工程を確立し、省エネルギー化にも取り組むことを目的にプロジェクトが発足しました。

O.A

神戸工場の新設に当たり、工場を介護食専用工場とする方針が示され、合わせて、導入するラインとして従来工場の制約に囚われない新規ライン開発の指示がありました。具体的には、技術開発担当の当部署に対し、増産が期待される介護食ニーズに対応し、従来からの「多品種」に加えて「大量生産」の要請に応える必要性がある、との課題の提示がありました。

プロジェクト進行の方向性

明確で具体的な目標設定をもとに、改善すべきポイントを見定めてプロジェクトを進行。

W.T

まずは現状分析を行い、目標、目的を数値で明確にした上で、目的、課題に適した人材の配置、役割分担を実施。その上で、工数を正確に算出して工程を組み立て、定期的に報告会を実施し課題及び工程を共有し管理する方向を決定しました。

O.A

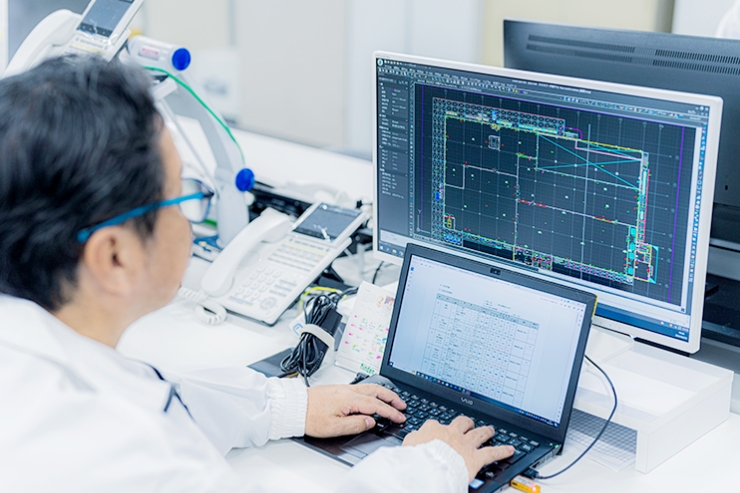

方向性を踏まえて、現状の工程分析等を行った結果、介護食生産工程における生産向上に改善すべきネック工程を《バッチ式》の【加熱殺菌ー冷却工程】と定めて、これを改善することに主眼をおいて進めていく方針でプロジェクトを進めていきました。

プロジェクトで待ち受けた課題

締切感覚のずれによって発生した各所の情報共有や調整。および従来にない生産ラインのメリット誘致に苦心。

W.T

長期的なプロジェクトを進めていく経験者が少ない方がほとんどだったということもあり、「いつまでにこの作業を完了(決定)しておかなければいけないか」という点で時間(締め切り)の感覚にズレが生じることが課題になりました。その結果、工期、予算管理や外部業者との調整や、製造、生産管理、物流、購買等、社内関連部署との情報共有及び調整が度々発生しました。

O.A

私の方は、当プロジェクトの主務担当者に指名されたものの、介護食に関する知識・経験が乏しかったため、どこから手を付けるのかというところ。最初の立ち上がりに大変苦労しました。また、従来に無い生産ラインという事もあって、そのメリットをメンバーに理解してもらうのにも苦戦しました。

どのように課題を乗り越えたのか

現場からの意見を吸い上げて適時ミーティングを設定。プロジェクト完了後のイメージを明確に共有することによってスムーズな進行に。

W.T

「今よりも、もっと良いものをつくろう」という共通の認識が全員にありましたので、適時ミーティングを設けることによって前に進めることができました。また、私自身のこれまでの新工場建設の経験を生かすことによって対応できた部分もあったと思います。

O.A

まず、現場からの意見の吸い上げを積極的に行うようにし、その意見をもとに、このプロジェクトの導入後の姿をシミュレーションを行って、目標を具体化した上でメンバーとの意見の共有を行いました。導入後のシミュレーションについては、工場の皆さんに実機を使ってもらえる機会を設けることによって、工場導入前に新ラインのイメージを膨らませてもらえるように工夫しました。設備設計の過程においては、さまざまなケースを想定してメーカーエンジニアと対等な立場で意見を出し合って、コストを意識しながら実生産を想定し、リスクを最小限にして進めることができました。

プロジェクトによって得られた成果

多くの人との関わり合いの中で、自身の成長や社内のコミュニケーション強化につながった。

W.T

このような重要かつ長期のプロジェクトは、多くの人との関わりがあります。特に外部業者様とのやり取りにおいては、新しい人や発想に出会うことができ、それが自身への刺激や成長につなげられることを改めて強く感じることができました。

O.A

私も同じで、部署を横断したプロジェクトなので、多くの人と関われたこと。特に私が入社直後からのプロジェクトという事もあり、多くの人を知ることが出来たことが本当に大きかったと感じています。このプロジェクトを通して、社内のスタッフとコミュニケーションが取りやすくなりました。

プロジェクトを通じて感じた仕事のやりがいと面白さ

複数の部署が同じ目的のもとに考え行動し、計画構想が形になった時の代え難い達成感。

W.T

苦労することも多かったプロジェクトですが、少しずつ形になっていき、完成した時には大きな達成感がありました。その中で、関連する複数の部署が同じ目的で考え、行動する過程には代え難い面白さと充実感を感じることができました。

O.A

自分の頭の中で組み立てた計画構想が、形として生産ラインとして具現化したこと。そして、その生産ラインで生産された品物がお客様に届くということに大きな仕事のやりがいを感じました。さらに、結果としての導入効果も、当初計画した通りに概ね実現できたことを本当に嬉しく思っています。

プロジェクトの完了後

計画通りの導入効果が得られた今回の経験を今後の新工場建設にも活かしていく

今回のプロジェクトでは、技術部のメンバーの経験や発想が織り込まれ、目標としてした省力省人化について概ねクリアできました。従来生産方法《バッチ式》生産ラインとの導入効果比較では、単位時間当たりの生産パック数が約1.6倍、作業人員は約30人減、加熱殺菌(冷却)に伴う品質トラブル半減の実現と、当初計画通りの導入効果が得られました。次に新工場を建設する機会があれば、今回のプロジェクト経験を生かして更に良い工場が建設できるようにしていきたいです。